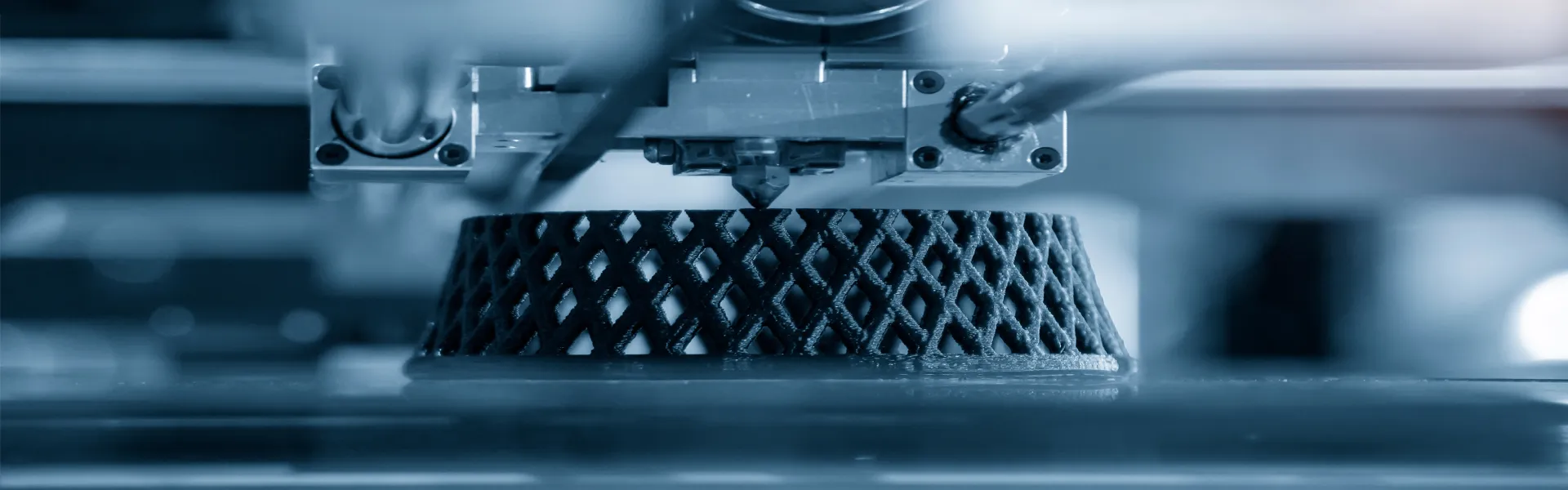

Subtraktive Fertigungsverfahren – wie beispielsweise Fräsen und Drehen – entfernen solange Material, bis die Geometrie des Bauteils übrig ist. Demgegenüber werden durch additive Verfahren – die umgangssprachlich auch als Additive Fertigung oder 3D-Druck bezeichnet werden – Bauteile aus Metall, Kunststoff, Keramik, Glas, Sand oder anderen Materialien schichtweise aufgebaut, bis sie ihre fertige Gestalt erreicht haben. Komplexe Bauteile lassen sich endkonturnah in einem Prozessschritt fertigen.

Viele 3D-Druck-Bauteile aus Metall erfordern – insbesondere wenn hohe Ansprüche an die mechanischen Eigenschaften wie Festigkeit und Zähigkeit gestellt werden – eine dem Fertigungsprozess folgende Wärmebehandlung.

Die Gründe für die Wärmebehandlung additiv hergestellter Bauteile können sehr vielfältig sein. Zunächst muss bedacht werden, dass diese Komponenten viele Merkmale aufweisen, die sich von gegossenen, geschmiedeten oder zerspanten Bauteilen unterscheiden – und häufig nicht den Optimalzustand für den sofortigen Betriebseinsatz darstellen:

- Durch Additive Fertigung hergestellte Bauteile weisen oft Poren oder Risse auf, die durch ein unvollständiges Schmelzen des Pulvers oder eine inhomogene Abkühlung des Metalls verursacht werden.

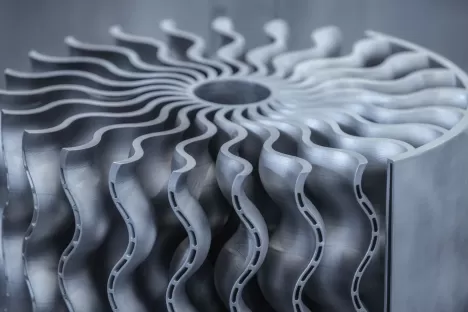

- Additiv gefertigte Bauteile weisen aufgrund der thermischen Historie lokal unterschiedliche Korngrößenverteilungen auf. Dabei besitzen die Körner aufgrund der Erstarrung eine deutliche Vorzugsrichtung in vertikaler Richtung.

- In den meisten Fällen führt die gerichtete Mikrostruktur auch zu richtungsabhängigen mechanischen Eigenschaften (Anisotropie). So können sowohl die statische und dynamische Festigkeit, als auch die Zähigkeit eines additiv hergestellten Bauteils deutliche Unterschiede zwischen der Quer- und Längsrichtung aufweisen.

- Die Additive Fertigung ist durch einen lokalen thermischen Energieeintrag, eine schnelle Abkühlung und die Wiederholung des Prozesses beim Auftragen jeder neuen Bauteilschicht gekennzeichnet. Dies führt zu lokalen Druck- und Zugbelastungen, die nach dem Fertigungsprozess unabwendbar in einem komplexen Eigenspannungszustand des Bauteils resultieren.

Die aufgeführten Charakteristika wirken sich in den meisten Fällen negativ auf die Tragfähigkeit additiv hergestellter Bauteile aus und limitieren ihren Einsatz in hochbelasteten Anwendungen. Durch eine optimierte Wärmebehandlung lassen sich allerdings viele der fertigungsbedingten Nachteile beseitigen bzw. reduzieren und dadurch die mechanischen Eigenschaften deutlich verbessern. Somit ist die Wärmebehandlung in der Prozesskette Additive Fertigung ein essentiell wichtiger Bestandteil.

Je nach Anforderungen können in der Prozesskette der additiven Fertigung folgende Behandlungen durchgeführt werden:

| Vor dem Bauprozess | Trocknen des Pulvers |

|---|---|

| Nach dem Bauprozess | Entbindern Sintern Spannungsarmglühen Normalglühen Diffusionsglühen Heißisostatisches Pressen (HIP) Thermochemische Verfahren der Wärmebehandlung |

Das Trocknen zählt zu den vorgelagerten Prozessen. Eine gleichbleibende Bauteilqualität erfordert eine hohe und gleichbleibende Qualität des Pulvers.

Bei der Lagerung kann das Pulver Feuchtigkeit aufnehmen, die zu Qualitätseinbußen im gefertigten Bauteil führen kann. Eine Trocknung bei moderaten Temperaturen wirkt dem entgegen.

Entbindern und Sintern

Bei den binderhaltigen Fertigungsverfahren wird in der ersten Stufe der Bauteilherstellung das Pulver mit einem Bindemittel (meistens Harze) gebunden und die Mischung schichtweise aufgetragen. Es entsteht ein Bauteil mit einer für den innerbetrieblichen Transport ausreichenden Festigkeit. Die Bindemittel müssen in der Regel vor dem Sinterprozess wieder aus dem Bauteil herausgetrieben werden.

Entbindern erfolgt durch das Erwärmen des Bauteils auf die Verdampfungstemperatur des Bindemittels. Diese Temperatur muss sehr genau eingehalten werden, damit die gasförmigen Zersetzungsprodukte aus dem Bauteil diffundieren können. Während und besonders nach dem Entfernen des Binders ist das Bauteil extrem instabil, da keine feste Verbindung zwischen den einzelnen Partikeln besteht. Aus diesem Grund wird im Anschluss an das Entbindern das Bauteil durch Sintern stabilisiert und erhält dadurch die benötigte Festigkeit.

Entbindern und Sintern erfordern jeweils prozessspezifische Temperaturen. Durch den Einsatz von Kombiöfen – die beide Temperaturbereiche abdecken – wird ein Transport zwischen den Arbeitsschritten vermieden.

Das Entbindern und Sintern von Bauteilen aus Metall wird in den meisten Fällen unter Schutzgasen durchgeführt, welche die Bauteile vor Oxidation schützen. Darüber hinaus ist auch die Verwendung von wasserstoff-haltigen Schutzgasen möglich.

Die Verwendung von Wasserstoff sowie die Dämpfe, die beim Entbindern entstehen, erfordern ein angepasstes Sicherheitssystem der Ofenanlage.

Eingesetzte Gase:

- Stickstoff

- Wasserstoff

- Argon

- 3D Heat Mix (2,65 % H2 in Ar)

Gasversorgungen:

- Stickstoff-Versorgung

- Argon-Versorgung

Spannungsarmglühen

Die hohen Eigenspannungen, welche die meisten additiv hergestellten Bauteile aufweisen, stellen eine hohe Rissgefahr sowie ein hohes Verzugspotenzial dar. Aus diesem Grund wird das Spannungsarmglühen für fast alle Bauteile aus Metall als erster Prozessschritt nach der additiven Fertigung angewandt.

Der thermische Abbau von Eigenspannungen ist zunächst auf die Abnahme der Festigkeit des Werkstoffs mit steigender Temperatur zurückzuführen. Eigenspannungen, die die temperaturabhängige Streckgrenze überschreiten, werden plastisch abgebaut. Da die dabei entstehenden plastischen Deformationen Maß- und Formänderungen auslösen können, empfiehlt es sich beim Spannungsarmglühen die Bauteile noch ungetrennt auf der Bauteilplattform zu belassen. So wird den Komponenten mehr Stabilität verliehen. Um zu verhindern, dass die Metalloberfläche oxidiert, muss das Spannungsarmglühen in einer Schutzatmosphäre erfolgen.

Eingesetzte Gase:

- Stickstoff

- Argon

Gasversorgungen:

- Stickstoff-Versorgung

- Argon-Versorgung

Normalglühen / Diffusionsglühen

Aufgrund der Vorzugsrichtung des Gefüges sind die mechanischen Eigenschaften additiv gefertigter Bauteile häufig anisotrop.

Zur Homogenisierung des Gefüges (Einstellung einer gleichmäßigen Kornform und -größe) und der mechanischen Eigenschaften (Beseitigung der Anisotropie) kann bei additiv hergestellten Bauteilen aus Metall ein Normal- oder Diffusionsglühen in definierten Gasatmosphären angewandt werden.

Eingesetzte Gase:

- Stickstoff

- Argon

Gasversorgungen:

- Stickstoff-Versorgung

- Argon-Versorgung

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) beseitigt die Mikroporosität additiv gefertigter Bauteile. Die Kombination von sehr hohem Druck (bis zu 3.000 bar) mit Wärme (bis zu 2000 °C) eliminiert die interne Porosität durch plastische Verformung, Kriechen und Diffusion.

Durch die Reduzierung der inneren Porosität durch heißisostatisches Pressen kann bis zu 100 % der theoretischen Dichte erreicht werden. Gleichzeitig wird die Duktilität erhöht und die Ermüdungsfestigkeit deutlich verbessert.

Eingesetzte Gase:

- Argon

Gasversorgungen:

- Argon-Versorgung

Thermochemische Verfahren der Wärmebehandlung

Um höchste Festigkeiten bei additiv gefertigten Bauteilen einzustellen, können in Abhängigkeit von der Werkstoffzusammensetzung im letzten Prozessschritt thermochemische Verfahren der Wärmebehandlung (beispielsweise Einsatzhärten, Carbonitrieren oder Nitrieren) durchgeführt werden.

Thermochemische Wärmebehandlungsverfahren bei additiv gefertigten Bauteilen sind an folgende Bedingungen geknüpft:

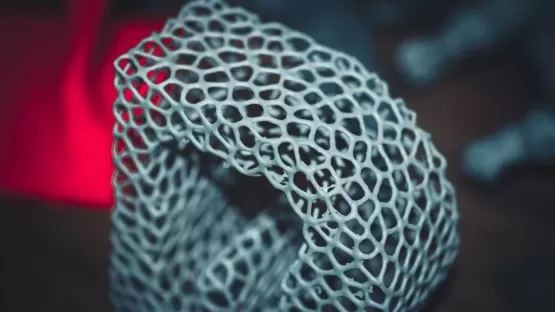

- Bauteile sollten nicht zu komplex, filigran, dünnwandig, asymmetrisch und rau sein

- Die Oberfläche muss aktiv sein (frei von Oxiden oder anderen Passivierungsschichten)

Dünnwandige und komplexe Strukturen stellen eine besondere Herausforderung bei der Wärmebehandlung dar. Bei diesen Strukturen ist die thermochemische Wärmebehandlung mit der Gefahr der kompletten Durchkohlung bzw. Aufstickung verbunden, was sich negativ auf die mechanischen Eigenschaften auswirken kann. Zudem sind dünne und komplexe Strukturen besonders beim Abschrecken sehr verzugsempfindlich.

Flüssige Abschreckmedien (Öle, Salze) können innenliegende Strukturen stark verunreinigen, was eine Herausforderung für die anschließende Bauteilreinigung darstellt. Daher werden bei komplexen Strukturen häufig Gase als Abschreckmittel eingesetzt. Durch den Einsatz des Hochdruckgasabschreckens können Maß- und Formänderungen deutlich reduziert werden und eine nachträgliche Reinigung kann vollständig aus der Prozesskette eliminiert werden.