Glas schmelzen: Effektiver und umweltfreundlicher mit optimiertem Gas-Sauerstoff-Brenner

Durch den Austausch der Luft (ca. 79 % N2; ca. 21 % O2) durch Sauerstoff als Verbrennungsmedium im Glasschmelzofen wird das Ballastmedium Stickstoff reduziert bzw. vollkommen ersetzt. Das ermöglicht:

- eine spürbare Brennstoffersparnis

- eine Steigerung der Produktion

- eine deutliche Reduktion des Abgasvolumens

- eine Verringerung des CO2-Ausstoßes (CO2-Footprint)

- eine Reduktion der NOx-Emissionen

Für die Verbrennung mit reinem Sauerstoff kommen Oxyfuel-Brenner zum Einsatz. Die speziell für die Glasindustrie entwickelten ALGLASS Brenner sorgen für eine gezielte Wärmezufuhr und geringe Emissionen.

Typische Oxyfuel-Anwendungen beim Glas schmelzen

- Verlängerung der Wannenreise bei beschädigten Regeneratoren oder Rekuperatoren

- Port 0 Boosting zur Aufrechterhaltung der Schmelzleistung

- Temporärer Sauerstoffeinsatz bei einer Regenerator-Zwischenreparatur

- „Oxyfuel Wanne“

Soll eine Glaswanne als voll-sauerstoff-befeuerte Wanne (oxyfuel) betrieben werden, so wird die Versorgung mit Sauerstoff über eine On-Site-Anlage (VSA, On-Site Services) sichergestellt.

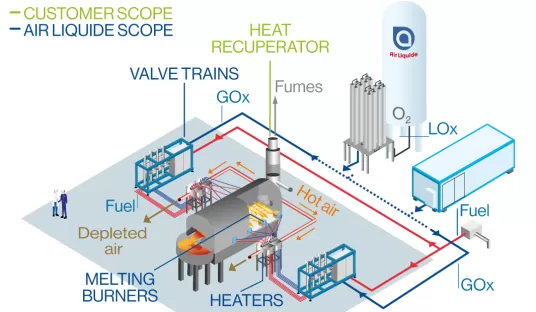

Verbrennung mit Erdgas-Sauerstoff-Vorwärmung

Verbrennung mit Erdgas-Sauerstoff-Vorwärmung macht die Abwärme aus dem Schmelzprozess nutzbar. Die Energie aus dem Abgasstrom wird über Wärmetauscher zur Vorwärmung von Sauerstoff und Erdgas genutzt. Das verbessert den Wirkungsgrad der Oxyfuel-Verbrennung erheblich, spart Energie und senkt Emissionen.

Oxyfuel-Glaswanne mit Brenngas- und Sauerstoff-Vorwärmung

Das Angebot von Air Liquide für Sie

Die Glas-Experten von Air Liquide versorgen Ihr Werk nicht nur mit Sauerstoff, sondern erarbeiten auch individuelle Lösungen und Konzepte für den Einsatz der Sauerstoff-Technologie. Das Engineering-Team für Glasprozesse sorgt dabei für einen reibungslosen Ablauf – von der Planung über Bau und Inbetriebnahme bis zum optimierten Betrieb.

Passendes Equipment

- ALGLASS Brenner

- Erdgas-Sauerstoff-Ventilstände

- Wärmetauscher für Sauerstoff und Erdgas

- Brennersteuerungen

Floatglas-Inertisierung für optimale Glasqualität

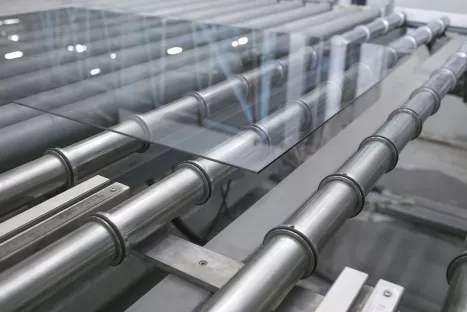

Die Herstellung von Flachglas und Solarglas erfolgt zumeist über den Floatprozess beziehungsweise das Floatglas-Verfahren. Dabei wird flüssiges Glas aus der Schmelzwanne in einem kontinuierlichen Prozess auf ein Bad aus flüssigem Zinn geleitet. Auf dem Zinnbad schwimmt (to float) das leichtere Glas und breitet sich aus. Über die Ziehgeschwindigkeit kann die Dicke der Glasscheiben eingestellt werden.

Um eine Schlierenbildung im Glas zu vermeiden, erfolgt der Float-Prozess unter Schutzgas. Das Schutzgas besteht hauptsächlich aus Stickstoff, dem 4 bis 10 Prozent Wasserstoff als reduzierende Komponente beigemischt werden. Das verhindert zuverlässig eine Schlierenbildung, die auf dem Flachglas beim Eindringen von Sauerstoff durch eine sich bildende Zinnoxidhaut auf der Zinnbadoberfläche entstehen würde.

Die Versorgung der Flachglas-Linie mit Stickstoff erfolgt in aller Regel über eine kryogene Vor-Ort-Erzeugungsanlage (On-Site) vom Typ APSA. Der Wasserstoff wird – je nach Produktionsstandortk – gasförmig über Trailerfahrzeuge in Tanks geliefert oder ebenfalls über eine On-Site-Anlage (Elektrolyse) bereitgestellt. Beide Gase werden in einer Gas-Mischstation zusammengeführt und zur Verfügung gestellt.

Das Angebot von Air Liquide für Sie

- Air Liquide übernimmt die Anlageninvestition

- Hohe Versorgungssicherheit durch doppelte Auslegung der Komponenten

- Synergien durch kombinierte technische Gasversorgung aus einer Hand

- Technisch ausgereifte Konzepte

- Full Service der Anlagen durch geschultes Air Liquide Personal

- Fernüberwachung der Anlagen

Formenschmieren bei der Hohlglas-Herstellung

Beim Formenschmieren mit Acetylen wird eine feine Rußschicht auf die Glasform aufgebracht, damit sich der Glasartikel nach dem Erkalten problemlos aus der Form lösen lässt. Durch das Eindüsen von Acetylen in eine heiße Sauerstoff-Brenngas-Flamme wird dieses zersetzt. Der entstehende Kohlenstoff setzt sich dabei als feine Schicht auf der Glasform ab. Das vereinfacht die Entnahme aus der Form, reduziert Ausschuss und verbessert die Oberflächenbeschaffenheit.

Das Angebot von Air Liquide für Sie

- Durch den Einsatz des ALBLACK-Verfahrens haben Sie folgende Vorteile:

- Geringere Verschmutzung der Formen

- Weniger Ausschuss

- Einfache Automatisierung

- Verbesserte Arbeitsplatzbedingungen

Das Glas-Team von Air Liquide stellt das optimale Equipment zusammen und passt es an Ihre vorhandenen Anlagen an.

Flammpolieren für glänzende Oberflächen

Um Glasartikeln nach der Formengebung ein einwandfreies Aussehen zu verleihen, wird deren Oberfläche mit einer Sauerstoff-Wasserstoff-Flamme behandelt.

Der speziell für das Polieren von Glas entwickelte außenmischende Sauerstoffbrenner ist in seiner Leistung variabel einstellbar – das ermöglicht die effiziente Nutzung für verschiedene Formen und Materialstärken. Die Sauerstoff-Wasserstoff-Flamme des FMT-Brenners sorgt dabei für ein kontrolliertes Umschmelzen der Glasoberfläche; raue Strukturen werden aufgelöst, der Glättegrad erhöht.

Durch die hohe Temperatur der Sauerstoff-Brenngas-Flamme und der damit verbundenen guten Wärmeübertragung werden beim Glätten außerdem scharfe Kanten (Mundrand) und Formspuren beseitigt.

Die Anwendungen reichen von Kristallgläsern über Vasen und Schalen bis hin zu Parfüm-Flaschen.

Ihre Vorteile

- Sehr hoher Glättegrad

- Hohe Transparenz und außergewöhnlicher Glanz

- Hohe Sicherheit durch Verwendung von außenmischenden Spezial-Brennern

- Sehr hohe Wärmeübertragung

- Hohe Mobilität und Anpassungsfähigkeit an unterschiedliche Produktionslinien

- Polieren auch von sehr dünnwandigen Glasartikeln

- Absolut sauberes Verfahren

Das Angebot von Air Liquide für Sie

Die Glas-Experten von Air Liquide versorgen Ihr Werk nicht nur mit Sauerstoff, sondern erarbeiten auch individuelle Lösungen und Konzepte für den Einsatz der Sauerstoff-Technologie. Das Engineering-Team für Glasprozesse sorgt dabei für einen reibungslosen Ablauf – von der Planung über Bau und Inbetriebnahme bis zum optimierten Betrieb.

Passendes Equipment

- ALGLASS Brenner

- Erdgas-Sauerstoff-Ventilstände

- Wärmetauscher für Sauerstoff und Erdgas

- Brennersteuerungen

Formenschmieren bei der Hohlglas-Herstellung

Beim Formenschmieren mit Acetylen wird eine feine Rußschicht auf die Glasform aufgebracht, damit sich der Glasartikel nach dem Erkalten problemlos aus der Form lösen lässt. Durch das Eindüsen von Acetylen in eine heiße Sauerstoff-Brenngas-Flamme wird dieses zersetzt. Der entstehende Kohlenstoff setzt sich dabei als feine Schicht auf der Glasform ab. Das vereinfacht die Entnahme aus der Form, reduziert Ausschuss und verbessert die Oberflächenbeschaffenheit.

Das Angebot von Air Liquide für Sie

Durch den Einsatz des ALBLACK-Verfahrens haben Sie folgende Vorteile:

- Geringere Verschmutzung der Formen

- Weniger Ausschuss

- Einfache Automatisierung

- Verbesserte Arbeitsplatzbedingungen

Das Glas-Team von Air Liquide stellt das optimale Equipment zusammen und passt es an Ihre vorhandenen Anlagen an.

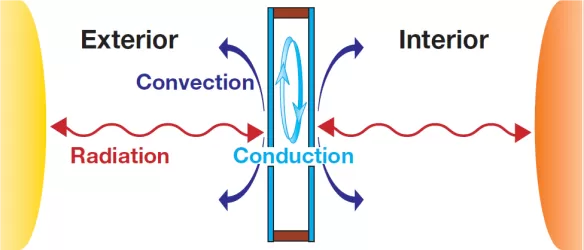

Füllgase für Isolierglasfenster reduzieren Lärm und Heizkosten

Einen wichtigen Beitrag zur Reduzierung des CO2-Ausstoßes und damit der globalen Erwärmung leistet die optimale Isolierung von Gebäuden. Dabei spielt der Wärmeverlust über die Fenster eine entscheidende Rolle.

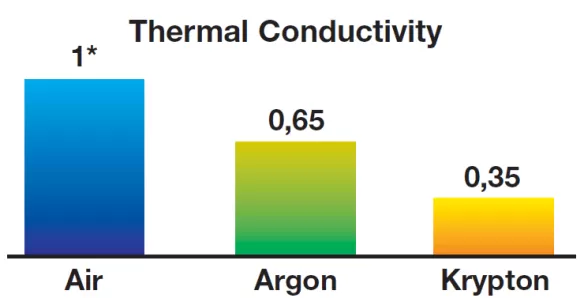

Isolierglas-Hersteller bieten deshalb doppel- oder dreifachverglaste Fenster an. Um den Wärmeverlust noch weiter zu verringern, werden mehrfach verglaste Fenster mit Edelgasen wie Argon oder Krypton befüllt.

Die Wärmeleitfähigkeit von Krypton ist dreimal geringer als die von Luft. Krypton reduziert dank seiner hohen Dichte auch die Konvektion. Die Wärmedämmung wird deutlich effektiver.

Neben der wärmedämmenden Wirkung haben mit Edelgas befüllte Fenster auch eine stark schallisolierende Wirkung: Auch hier zeigt Krypton mit einer Lärmminderung von rund 50% die beste Wirkung. Daher kommen solche Edelgas-Isolierglasfenster vor allem dort zum Einsatz, wo die Lärmbelastungen besonders hoch sind – beispielsweise an Flughäfen oder in der Nähe von Eisenbahnlinien.

Gase für die Isolierverglasung

- Argon

- Krypton

Der Einsatz technischer Gase optimiert die Glasherstellung in Bezug auf Qualität, Umwelt und Betriebskosten: Oxyfuel-Brenner erhöhen die Schmelzleistung, reduzieren den CO2-Footprint und senken die NOx Emissionen. Stickstoff und Wasserstoff sorgen für eine hohe Glasqualität bei der Flachglas-Herstellung und Sauerstoff-Brenner erhöhen die Oberflächenqualität und den Glanz, durch Feuerpolieren der Gläser.

Edelgase wie Argon und Krypton in den Fenstern nutzen dem Verbraucher beim Dämmen der Wärme und der Lautstärke.

Air Liquide versorgt Ihr Werk nicht nur mit technischen Gasen, sondern erarbeiten auch individuelle Lösungen und Konzepte. Die Glas-Experten beraten Sie zu allen Fragen der Anwendungsprozesse sowie Sicherheitsfragen rund um technische Gase.